实木多层板一直都深受行业及消费市场的认可,主要原因还是高品质输出——更耐用、更稳固、更环保。其实,对于实木多层板的生产一直有着严苛的标准和要求,以创新的生产工艺,完善的先进设备从原料到生产到产出,恪守每一处细节的责任,以保证板材的质量。

接下来就带大家走进华洲实木多层板的生产工厂,看一看实木多层板是怎么样诞生的吧!

01、原料精选,100%桉木芯

密度大、轻度高,耐用更持久

选取好的板材原料是生产板材的基础也是第一步,从源头开始就已经注重把控板材的质量。

进入工厂我们首先就可以看到板材的存放空间。板材原料选取的是树龄≥8年、直径≥150mm桉木,桉木是南方速生林的主要树种之一,它不仅生长快,而且树质细腻,强度高、密度大、韧性好,制成的家具具有承重力好、不易变形的特点,是制作多层板很好的原料。

选取到合格的原木之后,会经过原木裁断、削皮、旋切然后制成单板,而单板就是多层板每一层级的初级形态。

02、晾晒+4道热气流烘干

精准把控含水率8%-10%

制成的原木单板会来到晒场,进行自己的第一次晾晒干燥处理,这里主要是为了控制单板的含水率。

板材的含水率对板材的质量有着严重的影响,含水率过高板材的胶合度就很低,而且也很容易发霉;含水率过低,板材就会很脆,影响其物理、力学性能。

木多层板采用晾晒+热能烘干双结合的方式,先通过自然晾晒实现大比例的控水干燥效果,而后再通过4道热气流烘干,全自动化的智能操作系统,可以准确的把单板的含水率控制在8%-10%,确保板材的含水率更加均匀,从而保障单板更优的物理性能、更优的胶合效果,不易变形,不易开裂。

这样,针对于单板的处理也就告一段落,而后就会进入机拼组胚的流程。

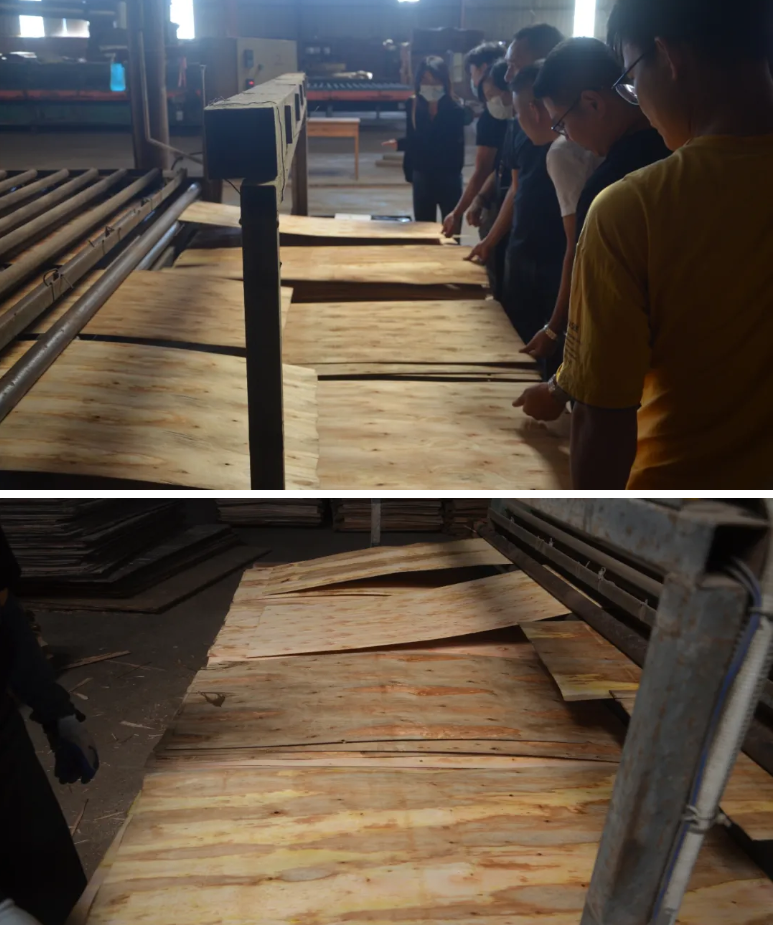

03、机拼组胚,无缝拼接

让板材厚度均匀,更平整

这一环节就是要对单板进行拼接,形成一个板材单层的芯面。普通的多层板并不会过多的重视这些内部的环节,往往一些有窟窿、缺口的单板依然会被使用到组胚过程中,这就造成了板面厚度不均匀,平整度差。

多层板对每个单板都有着严苛的标准,选用的都是结疤小、无缺口的单板进行拼接组胚拼接工艺也是纵横结合,避免上下同缝,中间使用胶线进行连接,使得板面厚度均匀无凹凸,更平整,更大程度了保障了板材的稳固性和平整度。

04、双层环保施胶,E0级

环保远超国家规定标准

机拼组胚之后,就需要对单板进行施胶环节。多层板采用的双面环保施胶,用更少的胶量均匀涂抹,达到更牢固、更环保的效果。

对板材的环保性有着严苛的要求,所采用的胶水都是环保胶水,所生产的板材环保等级高达E0级(甲醛释放量≤0.06mg/m³),环保性能远优于国家E1级标准(甲醛释放量≤0.124mg/m³),给消费市场更安心的保障。

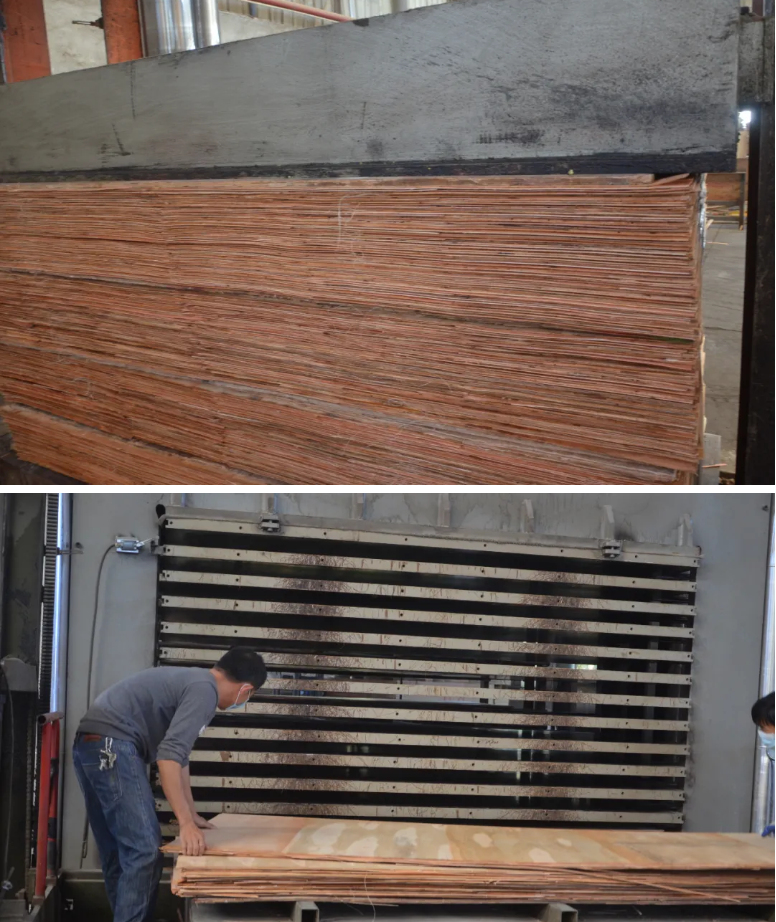

05、“7+2+2”三次热压成型工艺

稳固平整,不惧变形

经过施胶流程工艺之后,单板就来到了“组合阶段”,也就是叠压环节,在这里对实木单板纵横交错进行叠压,实现单板到多层板的转化,而叠压工艺对板材的性能也有着决定性的影响。

实木多层板不同于市面普通的多层板,特有的“7+2+2”三次热压成型工艺(芯板冷压3h→高温热压50分钟→加入上下2层表板→冷压2小时→高温热压20分钟→加入上下2层面板→冷压2小时→高温热压15分钟),胶合强度远优于1-2次成型的板材,具有更强的物理性能,更好的平整度,更稳定的板材结构。

同时紧密纵横的叠压方式也使得多层板具备了更好的防潮效果,即便是南方的多雨时节也不用担心家具受潮。

06、锯切+砂光

表层细腻厚度均匀,更易装饰

经过“7+2+2”叠压工艺之后,多层板已经基本成型,然后要通过锯切进行标准规格的统一,而后再经过多重砂光工艺,对多层板进行表层打磨,使其更加平整细腻,便于进一步加工处理。

07、分等检查,统一规格

实现高品质的稳定输出

经过锯切+砂光工艺流程之后,多层板已经有了统一的规格,但是还是要对细节进行深一步的检查和修补,经过这一环节之后,没有瑕疵的多层板才能成为多层板的合格产品,再通过印有logo的喷码,使得板材有了一定的辨识度,也有一定的防伪性。

经过以上环节,实木多层板才是完整的诞生,我们才能得到一张厚实、稳定性高的实木多层板。符合产品输出标准的实木多层板规格统一,厚度高达18mm,用料十分扎实。

针对细节的精益求精,使得使用实木多层板制成的家具不仅拥有稳固的物理性性,更能增强家具的使用寿命。

从原料到生产到品质保证,实木多层板至始至终都有着严苛工艺流程,这才造就了它高品质的稳定输出,也成就了它优于市面上普通多层板的基因属性。

本文地址:/show.php?Id=721 手机版地址:http://m.hkfoslon.com/show.php?Id=721

皖公网安备 34081102000458号 技术支持:众和网络

品牌客服热线:400-155-6690 富士龙-板材十大品牌 装饰板材品牌 中国生态板10大品牌板材十大品牌富士龙手机端

皖公网安备 34081102000458号 技术支持:众和网络

品牌客服热线:400-155-6690 富士龙-板材十大品牌 装饰板材品牌 中国生态板10大品牌板材十大品牌富士龙手机端